| Модель | КОМПО МИНИ 1500-01 сырный вариант |

| загрузочное устройство ФЦА | опция |

| устройство порционирующее | – |

| температурный режим фарша, °C | +3… +60 |

| подогрев бункера и корпуса вытеснителяг | + |

| производительность набивки, кг/ч | 4000-5500 |

| диапазон регулирования величины разовой дозы, г | 10-9999 |

| вместимость бункера, л | 100 |

| высота до оси цевки, мм | 1020±20 |

| установленная мощность, кВт | 7,15 |

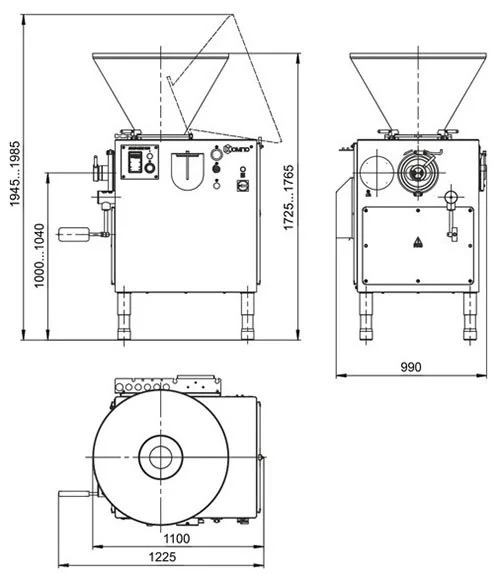

| габаритные размеры, мм, не более: – длина – ширина – высота |

1200 1100 1825 |

| вес нетто, кг | 520 |

| номинальное напряжение питания электросети, В | 400 |

Вакуумный колбасный шприц винтового типа КОМПО МИНИ 1500-01 сырный вариант предназначен для дополнительного вакуумирования жира, жидкого паштета, массы для плавленых сыров, сливочного масла, мягкого диетического творога с температурой от +3°С до +60°С и наполнения ими различных оболочек и емкостей. Запатентованная конструкция узлов нагнетающего насоса позволяет получить готовый продукт, отличающийся монолитностью, плотной консистенцией, без пор и пустот. В конструкции шприца предусмотрена возможность подогрева горячей водой бункера и корпуса вытеснителя.

Запатентованная конструкция узлов винтового нагнетающего насоса позволяет получить готовый продукт, отличающийся монолитностью, плотной консистенцией, без пор и пустот. Кроме того, применение винтов специальной конструкции гарантирует достойное качество рисунка варёно-копчёных, полукопчёных, сырокопчёных и сыровяленых колбас.

Вакуумный шприц разработан специально для использования на небольших производствах. Имеет компактные габаритные размеры и уменьшенную ёмкость загрузочного бункера.

Широкое применение шприц нашёл также в молокоперерабатывающей, рыбоперерабатывающей, птицеперерабатывающей сферах для дозирования плавленых сыров, творожных масс, сливочного масла, майонеза и других пастообразных масс.

Температурный диапазон перерабатываемых фаршей от плюс 3°С до плюс 60°С.

Шприц состоит из корпуса (размещён асинхронный электродвигатель с частотным преобразователем, двухвинтовой насос с редуктором, электрошкаф, фаршесборник вакуумной системы, привод перекрутчика, вакуумный насос), на котором смонтированы: бункер для накопления фарша, панель управления, подколенный выключатель.

Для обеспечения безопасных условий эксплуатации шприц оборудован датчиками блокировки работы:

Вместимость – бункера 100 л

Производительность – до 7 500 кг/ч

Повышенная точность дозирования

Производительность колбасного шприца в режиме насоса до 7 500 кг/ч.

Производительность сырного шприца в режиме насоса до 5 500 кг/ч.

Фактическая производительность при работе с клипсаторами зависит от активности оператора (остановки на одевание оболочки на цевку), диаметра цевки, диаметра наполняемой оболочки, длины колбасных батонов и составляет:

на фаршах вареных колбас при длине батона 300 мм, диаметре оболочки 80 мм и работе с клипсатором с циклом клипсования не более 1 с – не менее 1 200 кг/ч.

Для производства сосисок и сарделек совместно со шприцом используется порционирующее устройство (перекрутчик ФПК). Перекрутчик позволяет осуществлять производство, как в искусственных, так и в натуральных оболочках.

Производство колбасных батонов на шприце можно осуществлять следующими способами:

Работа на прямом наполнении – на шприц устанавливается соответствующая цевка. На цевку одевается оболочка (рукавная или заготовленными отрезками), шприц наполняет оболочку, формовщик производит формовку колбасного батона посредством её ручной перекрутки, вязки шпагатом, наложения скрепки на ручных клипсаторах КН-6Р, КН-7Р, пневматических односкрепочных клипсаторах КН-3С, КН-4С, пневматическом двухскрепочном клипсаторе КН-21М или формовка производится на машине для перевязки сарделек.

Работа с пневматическими, полуавтоматическими и автоматическими клипсаторами – клипсатор (КН-22С, КН-23С, КН-24П, КН-26П, КН-201, КН-32, КН-501) соединяется со шприцом, оболочка одевается на цевку клипсатора. Шприц по сигналу от клипсатора наполняет фарш в оболочку. Клипсатор осуществляет пережим наполненной оболочки, наложение скрепок, петли и отрезание сформованного батона. Существует возможность адаптировать шприц к работе с клипсатором любого производителя.

Работа с устройством точного дозирования и автоматическим клипсатором – при высоких требованиях к точности дозы шприц необходимо использовать с УТД-01 в сочетании с автоматическим клипсатором КН-32 или КН-501.

Шприц обслуживает один оператор. При работе шприца с перекрутчиком или клипсатором один оператор в состоянии обслуживать оба изделия, а для навешивания сформованных колбасных батонов на коптильные рейки потребуются дополнительное количество работников.

К шприцу подключается клипсатор, перекрутчик или цевка для прямого наполнения. Фарш вручную или подъёмником загружается в бункер.

Оператор выбирает в меню панели управления один из четырёх режимов работы:

Отсутствие пор – высокая степень вакуумирования фарша, исключающая наличие пористости во всех видах колбас.

“Вакуум+” – эффективная работа на жидких фаршах за счет использования режима “Вакуум+”.

Красивый рисунок на срезе – сохранение рисунка фарша под оболочкой и на срезе батона.

Универсальность – возможно производство как вареных, так и полукопченых, сырокопченых, сыровяленых, варено-копченых колбас самого высокого качества.

Выработка плавленых сыров в колбасной оболочке производится на модификации шприца КОМПО МИНИ 1500-01, в которой бункер и корпус вытеснителя имеет рубашки для поддержания температуры сырной массы с помощью проточной горячей воды.

Для получения высокой точности дозы батончиков плавленого сыра желательно использовать устройство точного дозирования УТД-01

Для удобства загрузки фарша в ручном режиме шприц оборудован уменьшенным загрузочным бункером ёмкостью 100 л.

В комплекте поставляются два вида винтов – вымешивающие и трехсоставные.

Вымешивающие винты применяются при переработке фаршей, склонных к повышенному порообразованию.

Трехсоставные – для получения высокой точности дозирования и производительности.

Для увеличения срока службы винтов и корпуса вытеснителя в шприце применена опорная решётка, которая предотвращает контакт корпуса вытеснителя и винтов в процессе работы шприца.

Вакуумная система шприца служит для всасывания фарша из бункера в винтовой насос, при этом дополнительно происходит частичное удаление попавшего при составлении фарша в куттере воздуха. Глубина вакуума может регулироваться и подбирается опытным путем оператором под каждый вид и текучесть фарша.

На панели управление можно выбирать требуемый режим работы вакуумной системы:

“постоянный вакуум” – задается глубина вакуума и данный параметр постоянно автоматически поддерживается и во время работы и во время остановок шприца. При переработке жидких фаршей в данном режиме возможен вариант засасывания фарша при остановке шприца в фаршесборник, что снижает эффективность работы вакуумной системы.

“вакуум+” – при работе на жидких фаршах на данном режиме при остановке шприца, на время более установленного в меню шприца, перекрывается вакуумный канал перед фаршесборником и давление в фаршесборнике выравнивается с атмосферным, что предотвращает засасывание фарша. При последующем старте сначала в фаршесборнике устанавливается вакуум заданной глубины, а затем начинают вращаться винты.

Для работы на прямом наполнении имеются цевки диаметром 10, 19, 23, 29, 35 мм. При необходимости улучшить рисунок под оболочкой варёно-копчёных и сырокопчёных (в/к, с/к) колбас возможно применение цевки-розочки д. 29 мм. Возможен вариант изготовления цевок других диаметров.

При переработке фаршей варёных колбас, склонных к порообразованию, для получения достойного результата необходимо использовать ограничитель сечения фарша в бункере. Его задача увеличить площадь контакта фарша с зоной вакуума для большей эффективности удаления воздуха. Вид ограничителя сечения подбирается опытным путём для каждого вида фарша.

Дополнительный способ устранения пор – применение рассекателей и стабилизаторов фарша, которые за счёт резкого многократного изменения направления потока фарша заставляют пузырьки воздуха разделяться на более мелкие фракции, невидимые глазу. В наличии имеется большой ассортимент рассекателей фарша с разными размерами проходных отверстий (7, 9, 10, 11, 12, 14,15 мм), что позволяет опытным путём подбирать необходимый вариант, при котором в фарше отсутствуют поры и пустоты, а падение производительности шприца минимально.

Для загрузки фарша в бункер используется мачтовый подъёмник ФЦД. Учитывая малые габаритные размеры шприца, возможен вариант ручной загрузки сырья в бункер без использования подъёмника.

Для увеличения производительности оператора шприца при работе с натуральной оболочкой на прямом наполнении или перекрутчике возможен вариант использования надевателя натуральной оболочки НО-1.

Сборка, разборка, мойка и хранение разборных деталей шприца производятся на специальной технологической тележке, где для каждой детали определено своё место.